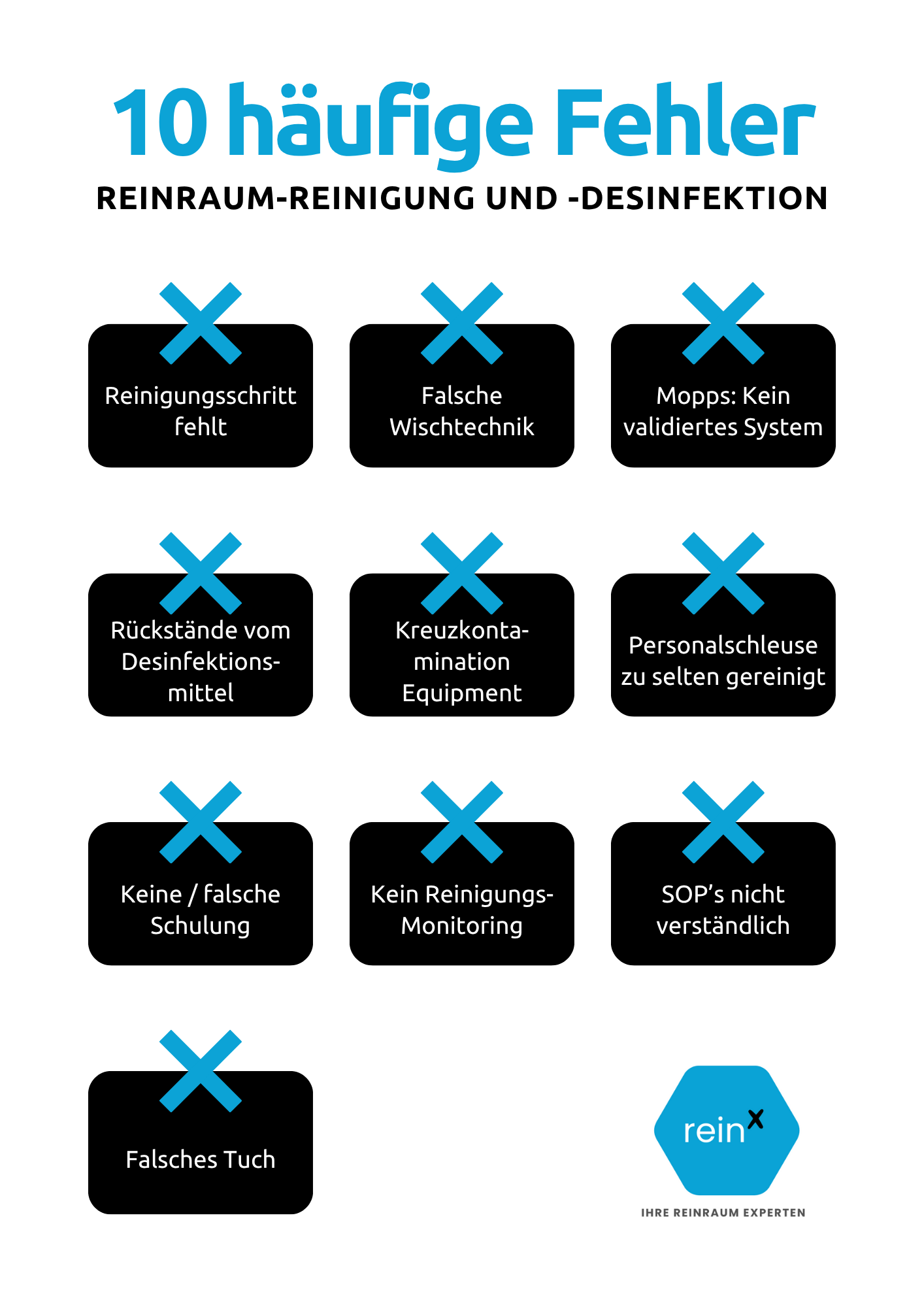

10 häufige Fehler bei der Reinraum-Reinigung und -Desinfektion

Reinraumreinigung und -desinfektion in der Praxis: 10 häufige Fehler, die Risiken erhöhen – und wie man sie vermeiden kann

Wenn es um GMP geht, stehen meist Herstellprozesse, Validierungen oder Qualifizierungen im Mittelpunkt. Die Reinigung taucht in vielen Betrieben eher am Rand auf – als Routineaufgabe, die „mitläuft“.

Aber was denken Sie – wie viele GMP-Abweichungen hängen tatsächlich mit Reinigung zusammen?

Die Antwort ist nicht exakt messbar, aber klar: Denn ein signifikanter Anteil, in der Größenordnung von ⅓ aller GMP-Abweichungen, hat mit Reinigung oder Desinfektion zu tun. Immer wieder fallen bei Inspektionen Findings im Zusammenhang mit Reinigung und Kontaminationskontrolle auf – etwa bei der Validierung, Dokumentation oder bei der Nachvollziehbarkeit der Prozesse. Häufig geht es dabei weniger um Fehler in der Ausführung, sondern um Lücken zwischen Praxis und Dokumentation.

Reinigung und Desinfektion sind heute weit mehr als reine Hygienemaßnahmen im Reinraum. Sie sind ein integraler Bestandteil der Contamination Control Strategy (CCS) und damit prüfungsrelevant. Reinigung ist kein untergeordnetes Mittel, sondern ein zentraler Baustein der Kontaminationsvermeidung. Es geht nicht darum, Fehler im Nachgang zu finden, sondern sie erst gar nicht entstehen zu lassen.

Annex 1 fordert ausdrücklich, dass Reinigungsverfahren geeignet sein müssen, um Rückstände, Biofilme und Mikroorganismen zuverlässig zu entfernen – und dass Desinfektionsmittel nur auf gereinigten Flächen wirksam sind. Somit sind drei Schritte hier zu berücksichtigen:

Schritt 1: Reinigung der Fläche (Entfernung von Verunreinigungen)

Schritt 2: Desinfektion

Schritt 3: Entfernung der Desinfektionsmittelrückstände

Wenn einer der Schritte ausgelassen wird, sollte das begründet sein. Beispielsweise kann Schritt 3 ausgelassen werden, wenn für die Desinfektion IPA 70/30 verwendet wird.

Der folgende Beitrag greift zehn Punkte auf, durch die Risiken entstehen können. Wer Reinigung als festen Bestandteil der Prozessqualität versteht, stärkt am Ende das, worum es in der GMP eigentlich geht – Produktschutz durch saubere Prozesse.

Fehler 1: Reinigungsschritt fehlt – Desinfektionswirkung bleibt aus

Oft erhält der Reinigungsschritt in der Praxis nicht die Aufmerksamkeit, die er braucht. Dabei ist er entscheidend. Ohne das Entfernen von Ablagerungen wie Biofilm, Eiweiß oder Rückständen von Reinigungs- oder Desinfektionsmitteln ist eine Fläche nicht wirklich sauber. Der aktualisierte Annex 1 stellt klar: „Desinfektionsmittel können nur auf zuvor gereinigten Oberflächen wirksam sein.“

Die unangenehme Folge: Man trägt Desinfektionsmittel auf, und es wirkt nicht wie erwartet.

Typische Situationen sind hier:

- Die Wischdesinfektion wird als Ersatz für die Reinigung genutzt. Beides geschieht in einem Schritt.

- Das Desinfektionsmittel wird direkt auf die Fläche aufgebracht – ohne vorherige Reinigung.

- Die Reinigung ist zwar in der SOP beschrieben, wird aber im Alltag abgekürzt oder ausgelassen.

Lösungsansätze:

- Reinigung und Desinfektion sauber trennen: mit separaten Mitteln, Tüchern und Prozessschritten.

- Ergebnisse prüfen: Sichtkontrolle als Basis, ATP- oder TapePad-Tests als Ergänzung.

- Regelmäßige Grundreinigungen einplanen, um schichtweise Rückstände gar nicht erst entstehen zu lassen.

Fazit:

Reinigung ist kein nebensächlicher Vorbereitungsschritt. Sie ist die Voraussetzung für jede wirksame Desinfektion. Wer diesen Teil überspringt oder abschwächt, riskiert mikrobielle Kontaminationen trotz korrekt angewendetem Desinfektionsmittel – und damit einen klaren GMP-Verstoß.

Fehler 2: Falsche oder nicht validierte Wischtechnik

Reinigen bedeutet nicht nur, dass gewischt wird – sondern wie. Ohne klare Technik sind weder eine gleichmäßige Benetzung noch ein reproduzierbarer Ablauf möglich. Genau das betont auch der Annex 1: Reinigungsverfahren müssen geeignet und validierbar sein, um Schmutz, Biofilm und Mikroorganismen zuverlässig zu entfernen.

Fehlende Standards in der Wischtechnik führen oft dazu, dass Flächen nur teilweise oder ungleichmäßig bearbeitet werden. Unklare Bewegungsmuster (Vor und Zurück mit Tuch oder Mopp) oder falscher Druck mindern die mechanische Wirkung, obwohl Desinfektionsmittel verteilt wird.

Kritische Schwachstellen sind zum Beispiel:

- Unstrukturierte, kreisende oder rückläufige Bewegungen ohne System

- Lücken und Bereiche, die nicht gereinigt oder benetzt werden

- Ungleichmäßig verteiltes Desinfektionsmittel

Sinnvolle Maßnahmen:

- Validierte Wischtechniken wie U-, S- oder Z-Methode je nach Fläche und Anforderung festlegen

- Falttechnik und Reihenfolge der Flächen verbindlich definieren

- Visualisierungen in Schulungen nutzen, um typische Fehler sichtbar zu machen

Fazit:

Wirksame Reinigung lebt nicht nur von guten Produkten, sondern von der richtigen Ausführung. Erst eine nachvollziehbar standardisierte Technik ermöglicht eine validierbare und dokumentierbare Reinigungsleistung.

Fehler 3: Mehrweg-Mopps ohne validiertes System

Mehrweg-Mopps sind weit verbreitet. In vielen Betrieben haben sie sich etabliert – aus Kostengründen oder weil es seit Jahren so gehandhabt wird. Das eigentliche Problem entsteht dort, wo der Lebenszyklus dieser Mopps – und damit ihre Reinraumeignung – nicht nachvollziehbar abgesichert ist.

Der aktualisierte Annex 1 unterstreicht: Reinigungsverfahren müssen reproduzierbar und transparent sein – das schließt die eingesetzte Ausrüstung ein. Ein Mopp, der 49x verwendet wurde, dessen Zustand aber weder dokumentiert noch rückverfolgbar ist, erfüllt diese Anforderungen kaum.

Typische Schwachstellen:

- Verschleiß: Abnutzung führt zu Partikelabgabe und geringerer Reinigungsleistung im kritischen Bereich

- Fehlende Kontrolle: Keine klare Zustandsprüfung vor dem Einsatz, keine definierten Akzeptanzkriterien

- Zustand vor Einsatz nicht dokumentiert oder nur schwer visuell bewertbar

- Kreuzkontamination: Keimwachstum durch Restfeuchte oder Rückstände im Mopp

- Fehlende Transparenz: Wie lange liegt der Mopp nach Einsatz im Desinfektionsmittel – und welche Auswirkungen hat das?

Ein funktionierendes Mehrweg-System muss beantworten:

- Wie oft darf ein Mopp genutzt werden – basierend auf validierten Prüfzyklen (Waschzyklen, Trocknung, Autoklavieren, Transport)

- Passt Mehrweg zum Reinheitsniveau und zum Risikoprofil der jeweiligen Zone?

- Wer beurteilt die Reinraumtauglichkeit – und nach welchen Kriterien?

Alternative: Einwegmopps

Gerade in sensiblen Bereichen können sie eine valide und auditierbare Lösung sein: rückverfolgbar, standardisiert, teils vorgetränkt erhältlich. Das spart Zeit – und reduziert Unsicherheiten im Gesamtsystem.

Fazit:

Mehrwegmopps im Reinraum sind nicht grundsätzlich problematisch. Ohne validierte Aufbereitung, objektive Zustandsprüfung und klare Rückverfolgbarkeit können sie im GMP-Umfeld jedoch schnell zum Risiko werden.

Fehler 4: Desinfektionsmittelrückstände und Schichtbildung

Nicht jede Oberfläche, die sauber aussieht, ist es auch. Gerade bei intensivem oder häufigem Einsatz von Desinfektionsmitteln können sich mit der Zeit Rückstände bilden. Diese Schichten sind oft unsichtbar, können aber dennoch Probleme verursachen.

Typische Folgen:

- Partikelbindung durch leicht klebrige Oberflächen – erhöhtes Kontaminationsrisiko

- Beeinträchtigte Desinfektionswirkung, z. B. durch Eiweißfehler

- Materialveränderungen (Korrosion, Verschleiß, Verfärbungen) bei empfindlichen Oberflächen

- Risiken für das Personal, etwa durch Rutschgefahr oder Hautkontakt

Mit Blick auf den aktualisierten Annex 1 gehört die gezielte Entfernung solcher Rückstände klar zur Reinigungsstrategie. Denn sie können sowohl die Wirksamkeit des eingesetzten Mittels als auch die Bewertung der behandelten Fläche verfälschen.

Empfehlungen:

- Grundreinigungen regelmäßig einplanen, um Rückstände bewusst zu entfernen – z. B. mit geeignetem Reinigungsmittel, Wasser und reinigungsstarkem Mopp/Tuch

- Desinfektionsmittel mit geringer Rückstandsneigung bevorzugen

- Dosierung, Tränkung und Anwendung kontrollieren bzw. automatisieren (oder Ready-to-use Produkte nutzen)

- SOPs um feste Intervalle für Grundreinigungen ergänzen – auch dann, wenn die Fläche optisch sauber wirkt

Rückstandsarme Oberflächen sind nicht nur ein optischer Anspruch. Sie sind eine Grundlage für mikrobiologische Sicherheit. Wer sie systematisch verhindert, senkt das Risiko und erhöht gleichzeitig die Prozesssicherheit im GMP-Umfeld.

Fehler 5: Kreuzkontamination – die unsichtbare Gefahr

Der Begriff „Kreuzkontamination“ wird häufig mit Herstellprozessen verbunden – betrifft aber genauso die Reinigung. Denn auch Reinigungsmaterialien wie Mopps, Tücher oder Wagen können zur Quelle einer Kontamination werden, wenn sie nicht zonengerecht genutzt, aufbereitet und kontrolliert werden.

Typische Schwachstellen:

- Fehlende Trennung der Reinigungsgeräte zwischen Bereichen mit unterschiedlichem Risikoprofil

- Unzureichende Reinigung von Tools wie Stielen, Haltern, Wannen oder Reinigungswagen

- Handkontakt mit benutzten Mopps, Übertragung von Kontaminationen

- Unvollständige Aufbereitung: Wirkstoffe oder Rückstände bleiben im Textil zurück

Anforderungen und Empfehlungen:

- Reinigungsreihenfolge festlegen: z. B. von „rein“ nach „weniger rein“, *top to bottom*

- Reinigungswagen, Eimer und Zubehör nach jeder Nutzung reinigen und desinfizieren

- Zonentrennung klar definieren und durchsetzen – visuell, logisch, auditierbar

- Farbcodes oder Symbole einsetzen, um Reinigungszubehör eindeutig zu kennzeichnen

- Personal schulen – inklusive praktischer Übungen zur Materialführung und zur Vermeidung von Kreuzkontamination

Im Kontext des neuen Annex 1 ist die Vermeidung von Kreuzkontamination explizit gefordert – auch jenseits der eigentlichen Produktion. Reinigungssysteme müssen so aufgebaut sein, dass keine Übertragung von Keimen oder Rückständen zwischen Bereichen erfolgt. Entscheidend ist dabei nicht nur die Trennung der Textilien, sondern ebenso der Geräte und der Umgang damit.

Fehler 6: Personalschleuse zu selten gereinigt und desinfiziert

Die Schleuse ist der Übergangsbereich zwischen Alltag und kontrollierter Reinraumumgebung. Hier treffen Kleidung, Hautpartikel, Schuhe und Luftverwirbelung aufeinander – mit entsprechend hohem Risiko, Keime und Partikel einzutragen.

Der Boden ist dabei besonders kritisch. Durch den Laminarflow sinken Kontaminationen nach unten ab. Ohne regelmäßige Reinigung entsteht schnell eine deutliche Ansammlung an Partikeln und Mikroorganismen – mit kontinuierlicher Einschleppung in den Reinraum.

Typische Schwachstellen:

- Reinigungsfrequenz zu gering – oft nur einmal täglich oder „bei Bedarf“

- Unklar: Wer reinigt und desinfiziert die Sitover-Bank, und wie häufig?

- Keine eindeutige Zuständigkeit zwischen Produktion und externem Reinigungsdienst

- Risiko für Reinraumkleidung durch Kontakt mit Boden oder ungeeigneten Oberflächen

Lösungsansätze:

- Reinigungsfrequenz anheben – mindestens nach jedem Schichtwechsel

- SOPs anpassen und Schleusen als Hochrisikobereich im Reinigungsplan festlegen

- Personal schulen und vermitteln, warum gerade dieser Bereich besonders sensibel ist

- Ankleideprozesse prüfen: Berührt Kleidung den Boden? Gibt es unnötige Kontaktpunkte?

- Stichproben per Abklatschtests durchführen

Wer Schleusen zu selten reinigt und desinfiziert, setzt die gesamte Prozesskette einem vermeidbaren Risiko aus.

Fehler 7: Keine (oder falsche) Schulung des Reinigungspersonals

Reinigen im Reinraum-Umfeld wird oft als Königsdisziplin der Reinigungsbranche bezeichnet. Trotzdem wird das Personal vielerorts nur eingewiesen statt wirklich geschult. Reinigung im Reinraum braucht jedoch mehr als eine Anleitung – es braucht Verständnis für Ablauf, Wirkung und Risiko.

Ein häufiger Schwachpunkt: Die Schulung des externen Dienstleisters wird vorausgesetzt, aber nicht überprüft. Es fehlen Nachweise, regelmäßige Auffrischungen und praktischer Bezug. Klar bleibt: Für die Reinraumhygiene ist der Betreiber verantwortlich, nicht die Reinigungsfirma.

Typische Risiken:

- Wischtechnik, Reihenfolge und Einwirkzeiten werden nicht korrekt umgesetzt

- SOPs werden nicht verstanden (zu komplex formuliert, keine Visualisierung, sprachlich nicht angepasst)

- Falsche Mittel oder falsche Dosierung führen zu unwirksamen oder schädlichen Ergebnissen

- Unbewusstes Überschreiten von Zonen oder Kontaktflächen ohne Verständnis der Folgen

- Blindes Vertrauen: Keine Kontrolle, ob Dienstleister tatsächlich geschult sind

Lösungsansätze: Schulung mit System

- Verbindliche Schulung vor dem Ersteinsatz, inklusive Praxisanteil und Test

- Reale Beispiele und Visualisierungen nutzen, um Situationen greifbar zu machen

- SOPs klar visualisieren und sprachlich vereinfachen, bei Bedarf mehrsprachig

- Mindestens jährliche Auffrischung mit Praxisübungen und Feedback

- Zertifikat und Unterschrift als Schulungsnachweis, auch für externe Mitarbeitende

- Erfolgskontrolle per Online-Test plus praktischer Ergebniskontrolle

Schulung ist keine Kür, sondern Pflicht. Wer externe Reinigung nutzt, bleibt intern verantwortlich. Wir bei der reinhochX academy unterstützen hier gerne.

Fehler 8: Monitoring – wenn Zahlen trügen

„Unsere Werte sind im grünen Bereich“ – diesen Satz habe ich schon oft gehört. Klingt gut, wird aber schnell riskant, wenn man vergisst: Monitoring zeigt nur einen kleinen Ausschnitt. Und dieser Ausschnitt ist nicht immer der entscheidende.

Ein negativer Abklatsch heißt nicht, dass die Fläche sauber ist – nur, dass an genau dieser Stelle zu diesem Zeitpunkt kein übertragbarer Keim gefunden wurde. Rückstände, Tenside, Biofilme oder Reinigungsfehler bleiben in der Regel unbemerkt.

Nur auf sichtbare Keimfreiheit zu prüfen, reicht nicht aus. Es braucht ein ganzheitliches Verständnis von Reinigung als validierbaren Prozess.

Typische Risiken:

- Fehlannahme: Keine Keime = keine Kontamination

- Blinde Flecken: Rückstände und Biofilme bleiben unerkannt

- Monitoring wird zur Pflichtaufgabe – ohne echte Bewertung des Reinigungsprozesses

- Fokus nur auf Bioburden; Ursachen, Rückstände und tatsächliche Reinigungsleistung geraten aus dem Blick

Lösungsansätze:

- Monitoring als Trendwerkzeug verstehen – nicht als Wirksamkeitsnachweis

- Ergänzung durch visuelle Kontrollen, ATP-Tests oder Rückstandstests

- Monitoring regelmäßig hinterfragen: Was messen wir? Weshalb? Und was sehen wir nicht?

- Reinigung unabhängig vom Monitoring beurteilen: Schulung, Audits, Sichtkontrollen

Und das führt zur nächsten Frage: Selbst wenn Monitoring, Reinigung und Desinfektion sauber definiert sind – warum scheitert es trotzdem manchmal?

Fehler 9: SOPs, die nicht alle verstehen

SOPs sind oft formal korrekt – aber inhaltlich nicht immer praxistauglich.

Lange Absätze, verschachtelte Sätze, Konjunktiv-Formulierungen: Das führt dazu, dass Mitarbeitende nach Bauchgefühl arbeiten – und nicht nach Vorgabe. In einem Umfeld, in dem Standardisierung und Reproduzierbarkeit entscheidend sind, wird das schnell zum Risiko.

Gerade bei Reinigungsvorgaben zählt der Praxisbezug. Wer die SOP nicht versteht, kann sie auch nicht umsetzen.

Mögliche Risiken:

- SOPs werden „nach Gefühl“ interpretiert oder ignoriert

- Unterschiedliche Personen verstehen die gleiche SOP unterschiedlich

- „Stille Post“ durch mündliche Weitergabe statt Schulung

- Umsetzung ist weder intern noch im Audit sauber prüfbar

Lösungsansätze:

- Klare Struktur mit nachvollziehbaren Abschnitten

- Fokus auf das Wesentliche: keine Romantexte, sondern präzise Anweisungen

- Einfache, zielgruppenorientierte Sprache

- Visuelle Elemente nutzen: Checklisten, Icons, Ablaufgrafiken, Fotos aus der Praxis

- SOPs so formulieren, dass sie auch für Schulungen geeignet sind – nicht nur als Dokument

Eine gute SOP erkennt man daran, dass sie ohne Rückfragen verstanden wird – auch von neuen Mitarbeitenden. Erst dann ist sie eine echte Anleitung und kein Hindernis.

Fehler 10: Das falsche Tuch

Nicht jedes Tuch passt zu jeder Aufgabe. Will ich reinigen? Desinfizieren (also Flüssigkeit abgeben)? Oder Flüssigkeiten aufnehmen?

Es gibt trockene Tücher. Vorgetränkte Tücher. Varianten mit hohem Zelluloseanteil und entsprechend höherer Partikelabgabe, aber günstigem Preis. Hochreine, sterile Tücher. Einweg oder Mehrweg.

Sie merken: Die Auswahl des „richtigen Tuchs“ ist nicht trivial. Eine Norm, die genau beschreibt, wie ein „ISO-5-Tuch“ aussehen muss, existiert nicht.

Dabei entscheidet gerade das Tuch mit darüber, ob ein Reinigungsprozess funktioniert.

Risiken bei falscher Auswahl:

- Unzureichende Reinigungsleistung: Kontamination wird verteilt statt entfernt

- Falsche Tränkung: zu nass (Rückstände, verminderte Leistung), zu trocken (keine verlässliche Desinfektion)

- Partikelabgabe durch ungeeignete Tücher – zusätzliche Kontaminationsquelle

- Anwendungsfehler durch fehlende Vorgaben zu Faltung, Fläche oder Feuchtigkeitsgrad

Lösungsansätze für die richtige Tuchauswahl:

- Tücher nach Anwendung auswählen – nicht einfach „ein Reinraumtuch“ nehmen

- Geprüfte Qualität einfordern, z. B. über Nachweise des Fraunhofer IPA

- Herstellerangaben prüfen und selbst Rückstände, Freisetzung und Handling bewerten

- Vorgetränkte Tücher nutzen, um Dosier- und Anwendungsfehler zu reduzieren

- Klare Vorgaben machen: Fläche, Faltung, Wischweg

Ein Tuch verbindet Mensch, Produkt und Fläche. Wenn dieses Bindeglied nicht funktioniert, nützt auch das beste Mittel wenig.

Fazit und Umsetzung:

Reinraumreinigung beginnt nicht beim Wischen – sondern beim Denken. Nur wenn Mittel, Methode, Material und Mensch zusammenpassen, entsteht ein stabiler Prozess als aktiver Teil der Herstellung – mit direktem Einfluss auf Produktqualität und Patientensicherheit.

Wer Risiken erkennen und kontrollieren will, sollte sich regelmäßig fragen:

- Ist das, was wir tun, wirklich wirksam?

- Ist es nachvollziehbar und dokumentiert?

- Ist es verstanden – von denen, die es ausführen?

Und wenn Sie direkt etwas aus diesem Beitrag mitnehmen möchten, starten Sie mit diesen 5 Fragen:

- Wird bei Ihnen tatsächlich gereinigt, bevor desinfiziert wird?

- Passen Wischtechnik und eingesetztes Material (Tuch/Mopp/Equipment) zusammen?

- Wer entscheidet, wann ein Mopp nicht mehr reinraumgeeignet ist?

- Sind Ihre SOPs klar verständlich und praxistauglich?

- Nutzen Sie diesen Beitrag als interne Schulung: Die 10 Fehler – und wie wir sie vermeiden

Das Beste: Im Rahmen der 360° Schulungen unserer reinhochX academy ist die Begehung Ihrer Reinraumbereiche und der Check auf genau diese 10 Punkte schon inklusive! Mehr dazu hier.